Бездушный Вильсон…

Душевный Вильсон!

Авторство фразы «Если клинок – сердце ножа, то термообработка – его душа» принадлежит Филу Вильсону. Её глубокий смысл мне удалось прочувствовать на весьма контрастной разнице той самой термообработки от разных двух термистов, широко известных в узких кругах.

Толковая реплика ножа от Вильсона была и всё ещё остаётся одной из моих целей. Прежде всего – какой металл предпочесть? Сразу выбор пал на S90V термообработанную на вторичную твёрдость в 63 HRc, так было заявлено. Ник и фамилия мастера-термиста слишком известны, чтобы их называть (ну тот, который из Харькова). Наверное, мне не повезло, и попалась одна неудачная из сотни или тысячи заготовок, в которую мастер забыл вложить хоть чуть-чуть души, - бывает.

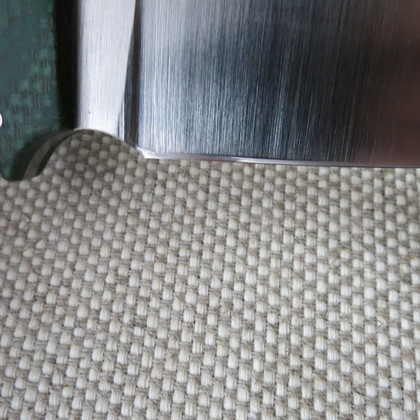

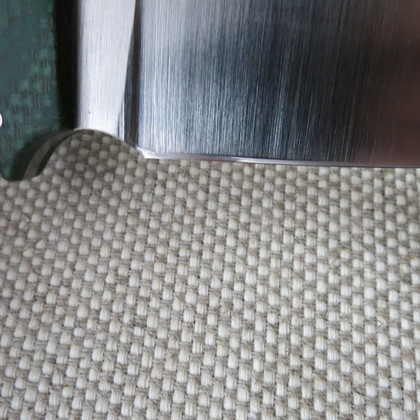

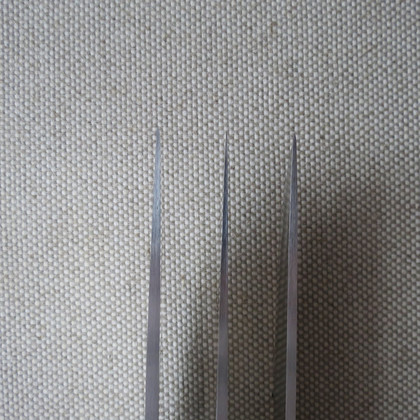

Нож получился не совсем тот, но сведение в пределах 0,3 мм удалось от кончика заканчивая двумя сантиметрами до пяты. Дальше – в пределах 0,5 мм, что теоретически позволяет какой-никакой силовой рез и строгание этим участком. А так – перо на славу! Настоящий тройной клин, спуски от обуха, всё ровно.

Поверхность спусков – результат ничтожного опыта, когда с какой на какую ленту переходить, на какой скорости работать, риски местами остались очень грубые.

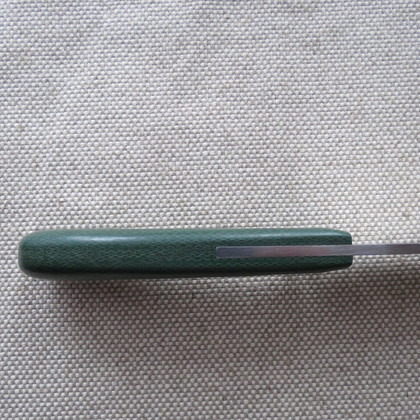

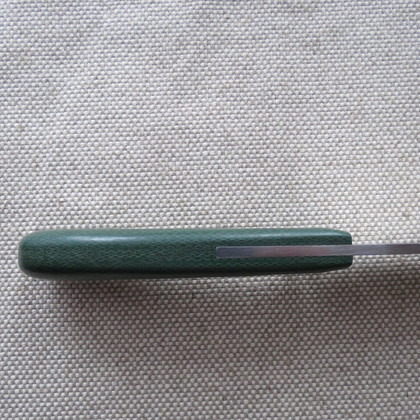

Конструктив – Вильсон как Вильсон, с частичным монтажом, что его разглядывать? Стыковать проставку без видимых зазоров я уже научился, самодельная микарта из чешских эпоксидных компонентов, белорусской обивочной ткани (лён-хлопок), зелёный сухой краситель. Эта микарта как по мне чрезмерно чувствительна к воде, набухает поверхностный слой, появляется рельеф, и если ещё раз перетереть поверхность рукояти – эффект повторяется. На прочность и целостность не влияет, испытано на кухоннике, живущем в мойке в воде довольно часто.

Что не так? Всё остальное. Сталь на S90V не тянет, ну может быть как 440С, 63 единицами твёрдости и не пахнет. Так что маркировка врёт. Точился подозрительно легко, постоянно натягивался массивный мерзкий заусенец. Избавившись от него разнообразными ухищрениями, добился приемлемой остроты – волос на весу рубит, и ладно. Вкусный агрессивный рез – откуда? Разве что после алмазов или не очень тонкого карбида кремния. Характер реза конечно на голову выше кухонников из нержи с 0,5% углерода, но острота теряется быстро не по марке стали. С чем это я опустился в сравнении – с кухней из супермаркета?! Какой кошмар, одно расстройство.

Собравшись с силами, закончил проект ножнами из хольстекса со своим конструктивом подвеса.

Принялся искать душу дальше. Но из чего делать реплику Южной Вилки – из М390? Но она идет в прокате либо 4,5 либо 2,3 мм, первый слишком, а второй недостаточно толстый, да и Ф. Вильсон предпочитает инструментальные стали на охотничьих ножах.

Другой инструментальной нержавейки, достигающей 64 HRc не нашлось, а может такой с содержанием 12,5% хрома и не существует – К-190PM от австрийско-шведского концерна Bohler-Uddeholm действительно попадает в категорию нержавеющих при 2,3% углерода.

Сталь в отличие от CPM S90V не так знаменита, поэтому приведу химсостав К-190РМ:

C- 2,30%, Si-0,60%, Mn-0,30%, Mo-1,10%, V-4,00%, остальное – железо.

Да, есть куда более «внушающие» стали, особенно с ванадием до 10 процентов, но в них – около 5% хрома, коррозионностойкими не являются.

Сам Бёлер относит К-190РМ к инструментальным холодноштамповым легированным сталям. Производится по порошковой технологии Microclean, и где – в Австрии, в Швеции? Если верить справочным материалам предприятия Днепроспецсталь (г. Запорожье, Украина), К-190РМ (она же D-7PM, она же X220CrVMo12-PM, она же 1.2380-РМ по разным зарубежным классификациям) имеет гостовскую маркировку – Х12МФ4-МП, и значится наряду с некоторыми другими порошками в базовом марочном сортаменте металлопродукции Днепроспецстали. Так что порошковая металлургия не умерла, перешла под крыло иностранцев, и К-190РМ делают в Запорожье. Похоже, что так, но это не точно.

В результате таких информационных раскопок заказал полосу К-190 у другого, не менее знаменитого термиста (да, который в Запорожье), калёную на вторичную твёрдость в 64 HRc, шлифованную толщиной 4 мм, и сделал другую, если точно – третью реплику South Fork, почти по той же схеме.

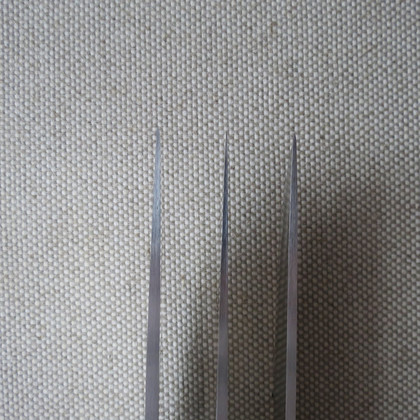

Ну и что, если спуски не получились от самого обуха, а сведение снова гуляет от 0,5 мм на кончике и у пяты, до 0,3 мм где-то между ними?

Машинный сатин зато вышел ровнее, а главное – рез!!! Рез после заточки алмазами и правки на керамике ультра файн (чем получше финишировать заточку пока не нашлось) – цепкий, долговременно агрессивный, вплоть до затупления, когда уже не бреет, но бумажку ещё режет.

Затупить сильнее не вышло – закончился гофрокартон. Но при таком затуплении навести первоначальную остроту на керамике уже не получается, слишком тверда сталь, высокая абразивная стойкость – понадобилась переточка.

Словом, понравилась К-190, в меру тяжелая в обработке, предсказуемая в заточке, даёт более чем пропорциональный результат в работе. Такую можно рекомендовать всячески, прежде всего – самому себе.

Так что из неё же сделал собственный проект, потом вместе с полосой из ДИ-90 там же заказал ещё полосу К-190.

В итоге получилось очень даже душевно, но хорошего много не бывает…

=======================================================

Все фотографии в оригинальном качестве в одном архиве - скачать

=======================================================

|