00:57 Обзор ножа Форест Гамп | |

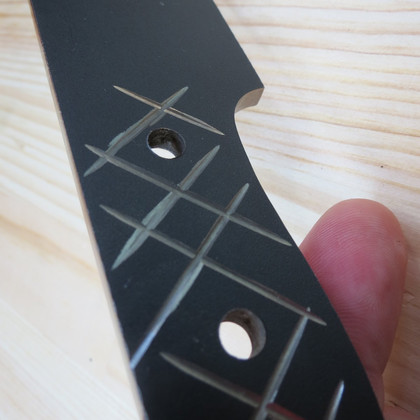

Форест Гамп Лагерник Зачем нужна полоса калёной стали N690Co твёрдостью 59 HRc 250 на 40 мм, если нет ни гриндера, ни сверлилки, ни собственной болгарки, а только электродрель? К тому же заявленная продавцом толщина в 4,5 мм оказалась 5 мм, что напрочь поломало мою первоначальную задумку. Но ничего, задумка появилась другая и была воплощена в мой первый собственный полномасштабный проект. Название Форест Гамп (лесной болван) действительно созвучно с именем главного героя фильма, и отражает как изначальную авантюрность проекта, так и основное назначение оконченного изделия – лесной (полевой) лагерный универсальный нож. Нарисовав и вырезав из картонки понравившуюся форму с рукоятью под собственную ладонь, очертил контур на полосе, наметил три отверстия – два по 6 мм под штифты и одно 8 мм под темлячную трубку. У меня была только дрель, но был я не таким уж болваном – купил твердосплавное «перо» для стекла и керамики на 8 мм, переточил сверло с твердосплавной вставкой (немного умею точить свёрла вручную) на 6 мм. Первое «приехали» - керн из советской развёртки при первом же ударе на полосе не оставил следа, сам же затупился, образовав вместо острия сплюснутый круг в несколько десятых миллиметра. Но ничего, полоса нешлифованная, благодаря чему сверло не ёрзало и наметились лунки, которые я постепенно углублял. Три отверстия заняли неделю по вечерам после работы. Сверло неоднократно подтачивал, сверлил с маслом. За каждый подход удавалось одолеть около 1 мм глубины каждого отверстия, что несказанно меня радовало. «Перо» на 8 мм я конечно же сломал на выходе из отверстия, потом сверлил навстречу обычным переточенным с твердосплавной вставкой. Возможно поэтому оно получилось несколько треугольным. Затем с помощью одолженной болгарки осторожно отрезал лишнее и сделал насечки на рукояти для лучшего сцепления накладок при склейке. Рукоять не облегчал высверливанием или другим способом – во-первых, нечем, во-вторых – незачем: из-за размера собственно клинка в случае облегчения рукояти баланс был бы слишком смещён в клинок. Но что делать дальше? Купил ленточную шлифмашинку с передним металлическим роликом – очень помогает в подпалльцевых выемках, и проконтуровал заготовку. Поняв, что сделать спуски с помощью одной шлифмашинки нереально, начал сооружать напольную подставку и почти окончил её. Как тут мой товарищ и большой фанат-ножеман предложил вскладчину приобрести гриндер и оборудовать мастерскую у него в гараже. Через пару месяцев после этого гриндер был установлен, куплен минимальный набор лент. Изначально планировалось выполнить спуски выпуклой линзой, или конвекс. Исходя из конструктивных особенностей гриндера, я спланировал сначала сделать ступенчато спуски по заготовленным ранее шаблонам, потом сгладить ступеньки. На самом деле сталь N690Co является довольно легко обрабатываемой, и на гриндере затруднений не было. Также на переходе между режущей кромкой и тупьём перед рукоятью сделал полукруглую выборку-«дульку». Бытует мнение, что она просто облегчает заточку, но в данном случае способствует прочности клинка, поскольку смещает критическую точку нагрузки (концентратор напряжения) с тонкого места – окончания режущей кромки, к высшей точке «дульки», что находится на полной толщине металла. Такой подход призван минимизировать риск излома клинка в случае серьёзных жёстких ударных нагрузок при рубящих движениях. Линия обуха сделана немного вогнутой для батонинга, если это будет заметно на фото. Также угол схождения линий обуха и режущей кромки (берём точки на 1 см от кончика) составляет не менее 70 градусов, так что не ХО. Клинок был готов. Накладки решил сделать из американской брезентовой микарты оливкового или защитного зелёного цвета, как оказалось при обработке – фенольной. Сначала пришлось с помощью дрели, обычной ножовки и лобзика распилить заготовку на две плашки, иначе по размерам не хватало. За полдня справился. Отверстия в плашках сверлил уже на сверлильном станке, поскольку дрелью обеспечить перпендикулярность и соосность отверстий в противоположных плашках очень сложно. Обработав только торцы, обращённые в направлении клинка, а также небольшой скос по обуху (размера всё же немного не хватило, чтобы накладки были заподлицо с металлом), на штифтах из нержавейки и темлячной титановой трубки приклеил эпоксидной смолой. Так что в итоге металл возвышается над накладками под большим пальцем при филиппинском хвате, обеспечивая дополнительную поперечную цепкость и контроль, минимизируя риск сделать вмятину на рукояти при батонинге. После затвердения смолы не спеша придавал рукояти форму – на шлифмашинке, напильниками и наждачной шкуркой. Хотя использовал деревянные подкладки под шкурку, всё равно штифты образовали горбики. Темлячная трубка не расклёпана, вручную зенкером сняты фаски с обеих сторон, чтобы не перетирался паракорд. Клинок получился большим и мощным, на его фоне теряется даже Браво 1, не говоря про F1. Получившийся конвекс очень бодро и уверенно строгает дерево, выгрызает большие куски и щепки. Также клинок способен рубить, если сместить кисть подальше от клинка и подстраховаться паракордовой петлёй, чтобы случайно не улетел. Продукты тоже может резать, хотя толщина и масса клинка к этому не располагают. Порезав коробку из гофрокартона, убедился в достаточной рабочей стойкости режущей кромки, и что правится до первоначальной остроты весьма легко. В общем, первый блин не комом. Да, конечно полно мелких косяков, видимых и скрытых: тут и неравномерность начала спусков, фасок обуха, финиш клинка вышел как попало. К тому же при выполнении насечек заехал несколько раз болгаркой дальше, чем следовало, и бороздки повыходили наружу. Однако же сталь не подвела, рукоятку сформировал как задумано – она вышла удобной, ухватистой, форма практически исключает выскальзывание из руки. При этом баланс ножа в рукояти около указательного пальца, если говорить о геометрической точке баланса. Когда берёшь в руку, баланс ощущается в клинок, так и подзуживает рубануть ветку или другую деревяху. На клинке можно различить своеобразный «хамон» - это я вручную на камне и наждачках пересводил клинок частично, поскольку конвекс вышел толще и круче, хотелось сделать его тоньше ближе к режущей кромке. Ножны из кайдекса также оливкового цвета, исполнены «книжкой» для большей прочности и компактности. Соединение на винтах, поскольку люверсы разворачивать нечем – имеющаяся приспособа не даёт удовлетворяющей аккуратности. Конечно же есть отверстия для проветривания и стока воды. Подвес решил делать по своему проекту (раньше таких нигде не видел). Подвес не съёмный и является конструктивным элементом ножен, соединён винтами из нержавейки, внутри резьбовая втулка. Подвес позволяет располагать нож на ремне как горизонтально, так и вертикально с небольшим наклоном, который способствует удобству ношения (рукоять не упирается в рёбра при наклоне вбок), извлечения из ножен – рукоять ножа направлена в сторону движения руки, а не строго вверх. Соответствующим образом продумано устье ножен: когда извлекаешь нож, руку не приходится перехватывать потом, рукоять изначально полностью находится в ладони, достаточно сделать толчок большим пальцем. Что именно царапает клинок – частички кайдекса или абразива, оставшегося в ножнах после обработки, утверждать не берусь, хотя склоняюсь ко второй версии, поскольку ножны такой конструкции сложно вымыть, вычистить, вытереть и выдуть изнутри. Нож сидит в ножнах плотно и самопроизвольно не выпадает, почти не гремит при встряхивании, но небольшое поперечное движение клинка внутри ножен присутствует. Гравировку выполнили лучше многих брендов – она получилась рельефной, то есть буквы и цифры выжжены лазером на глубину, ощутимую ногтем, не сотрутся. Темляк и бусины поцепил больше для антуража и законченности внешнего вида изделия. Данным проектом ответил на собственный вопрос о единственном ноже, который взял бы с собою на случай многодневного похода на природе или зомбиапокалипсиса.

Характеристики: Общая длина – 249 мм; Длина клинка – 132 мм; Ширина клинка – 37 мм; Толщина клинка по обуху – 4,7 мм; Спуски – конвекс; СведЕние = 0,5 мм в одном миллиметре от режущей кромки, 1мм – в 3-х мм от режущей кромки; Угол между обухом и РК – не менее 70 градусов; Сталь N690Co, заявленная твёрдость 59 HRc; Толщина рукояти мин. – 19 мм, макс.- 23 мм; Материал рукояти – микарта; штифты – нержавейка, темлячная трубка – титановый сплав; Масса ножа – 280 г, с ножнами – 360 г.

==================================================================================== | |

| Категория: Ножи | Просмотров: 6563 | Добавил: alchemist | |

| Всего комментариев: 0 | |